¿en que podemos ayudarle?

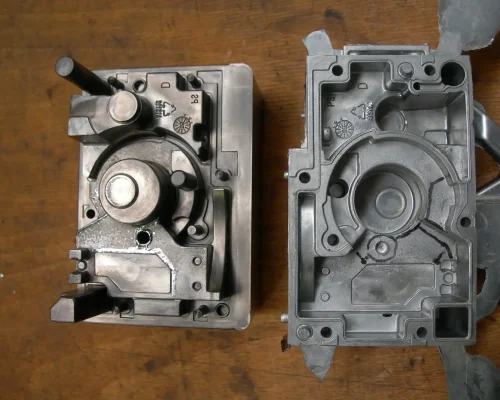

¿Te preocupa cómo reparar o modificar tu molde?

El tiempo y el trabajo que implica reparar un molde significan un problema. Nosotros te ayudamos a resolver la situación y te ofrecemos las herramientas para hacerlo.

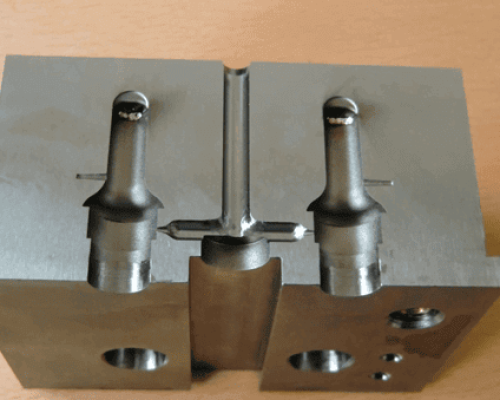

El proceso de reparación con soldadura láser consiste en agregar metal o relleno en la zona afectada mediante la fusión del material de aporte y el material base, logrando corregir defectos como grietas, deformaciones o desgaste, y restaurar la funcionalidad del molde o matriz.

Principios básicos de soldadura láser utilizada para la reparación y/o modificación de moldes y/o matrices.

El proceso de soldadura por fusión requiere poca energía comparado con otros tipos de soldadura.

El area de fusión és controlada por el diámetro de disparo.

El proceso de fusión dura sólo unos pocos milisegundos.

La soldadura es una secuencia de pequeñas soldaduras.

Comparado con los métodos convencionales de soldadura, la soldadura láser ofrece ventajas diversas, tales como:

Reparar un molde con láser es fácil incluso para operarios sin experiencia en soldadura.

Alta calidad del cordón de soldadura.

Ahorro importante del tiempo dedicado post-proceso y acabado de la soldadura, lo que significa un ahorro de costes.

Se funde un volumen muy reducido de material.

Poca alteración térmica y se puede soldar directamente en el material templado.

El material de aporte para realizar los rellenos permite por ejemplo, el mecanizado o el texturizado.

La tecnología láser mantiene las propiedades de dureza del molde.

Son soldables diferentes espesores y materiales diversos.

Las fusiones generadas entre pulso y pulso de soldadura, son completamente iguales.

Las aleaciones de cobre y aluminio también pueden ser soldadas con láser sin problemas particulares.

La reparación de moldes con láser ahorra tiempo en el post-proceso

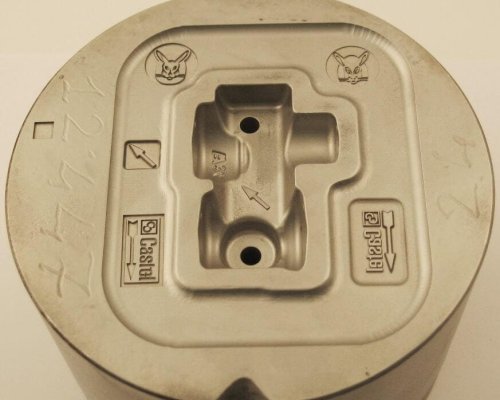

Marcado y grabado láser de alta precisión para moldes y componentes técnicos

Nuestras máquinas láser se utilizan en el sector del molde con múltiples finalidades, entre ellas:

Identificación y trazabilidad: Permiten añadir códigos de barras, números de serie, fechas de fabricación o cualquier tipo de información que permita identificar y rastrear el molde de manera rápida y precisa. Esto es especialmente importante para el seguimiento del molde a lo largo de su vida útil y para el control de calidad.

Personalización y branding: El marcado láser puede utilizarse para añadir logotipos, nombres de marca u otra información personalizada en los moldes. Esto permite que los moldes sean fácilmente identificables y refuercen el branding de la empresa.

Mejora la estética: Puede utilizarse para añadir diseños, patrones o texturas en la superficie del molde. Esto puede mejorar la apariencia del producto final fabricado con ese molde y diferenciarlo de otros productos similares.

Control de calidad: Facilita el proceso de inspección de calidad añadiendo marcas o líneas de referencia que pueden ayudar a garantizar que el molde está correctamente alineado, evitar errores de fabricación y garantizar la calidad del producto final.

El láser utiliza una alta potencia focalizada para fundir el material superficial, creando así la marca deseada de manera rápida, precisa y duradera.

Comparado con los métodos convencionales de marcado y grabado, el láser ofrece ventajas diversas, tales como:

Seguimiento del molde a lo largo de su vida útil

Facilita el proceso de inspección de calidad

Mejora la apariencia del producto final

Añadir diseños, patrones o texturas en la superfície del molde.

Personaliza con logotipos, nombres de marca que refuercen el branding de tu empresa

Preguntas Frecuentes sobre Soldadura Láser Moldes

¿Qué tipos de metales son adecuados para la soldadura laser?

La soldadura láser es adecuada para varios tipos de metales, como el acero, el aluminio, el cobre, el bronce y el titanio.

¿Cuál es el tamaño máximo de pieza que se puede soldar con soldadura láser?

El tamaño máximo de pieza que se puede soldar con soldadura láser depende del equipo utilizado.

¿ Qué espesor de metal se puede soldar con láser?

La soldadura láser tiene una alta capacidad de penetración lo que permite soldar metales con un espesor de hasta varios milímetros.

¿Es la soldadura láser segura?

Sí, la soldadura láser es segura siempre que se sigan las precauciones adecuadas, como el uso de gafas de seguridad y la protección de la piel.

Testimonios sobre Soldadura Láser Moldes

Lorem ipsum dolor sit amet, consectetur adipiscing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua. Ut enim ad minim veniam, quis nostrud exercitation ullamco laboris nisi ut aliquip ex ea commodo consequat.

Lorem ipsum dolor sit amet, consectetur adipiscing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua. Ut enim ad minim veniam, quis nostrud exercitation ullamco laboris nisi ut aliquip ex ea commodo consequat.

Lorem ipsum dolor sit amet, consectetur adipiscing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua. Ut enim ad minim veniam, quis nostrud exercitation ullamco laboris nisi ut aliquip ex ea commodo consequat.

Lorem ipsum dolor sit amet, consectetur adipiscing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua. Ut enim ad minim veniam, quis nostrud exercitation ullamco laboris nisi ut aliquip ex ea commodo consequat.

Contáctanos para más información sobre: Soldadura Láser Moldes

Completa el siguiente formulario con tus datos. Te contactaremos en la mayor brevedad posible.

- Responsable: SISMA LASER ESPAÑA SLU

- Finalidad del tratamiento: Responder a la consulta que nos ha realizado.

- Legitimación del tratamiento: Su consentimiento para tratar sus datos personales.

- Destinatarios de cesiones o transferencias: No se realizan cesiones ni transferencias internacionales.

- Derechos de las personas interesadas: Acceder, rectificar y suprimir sus datos, así como al ejercicio de otros derechos conforme a lo recogido en la información adicional.

- Información Adicional: Puede consultar la información adicional y detallada sobre protección de datos en nuestra Política de Privacidad.

SISMA LÁSER ESPAÑA

Fabricante de máquinas y sistemas láser para marcado, grabado y soldadura, para el sector industrial, dental o joyería y fabricación aditiva e impresión 3D para el sector Moda.

SISMA LASER ESPAÑA Ctra. Castellar nº 541 08227 Terrassa (Barcelona) España (+34) 934 800 635 · info@sismalaser.es · www.sismalaser.es

Design & developed by adestic.com